Elium是一种液态的热塑性树脂,用于制造复合材料的零件。它的机械性能类似于热固性塑料,加工又类似于热塑性塑料,即可热成形,因此可回收利用,通过超声波焊接进行连接。

这个刹车踏板是由纤维增强型PA6制成。

上图的侧面碰撞门梁是由玻璃纤维增强型的PA6.6热塑性塑料制成,比超高强度钢制成的相同部件轻60%。

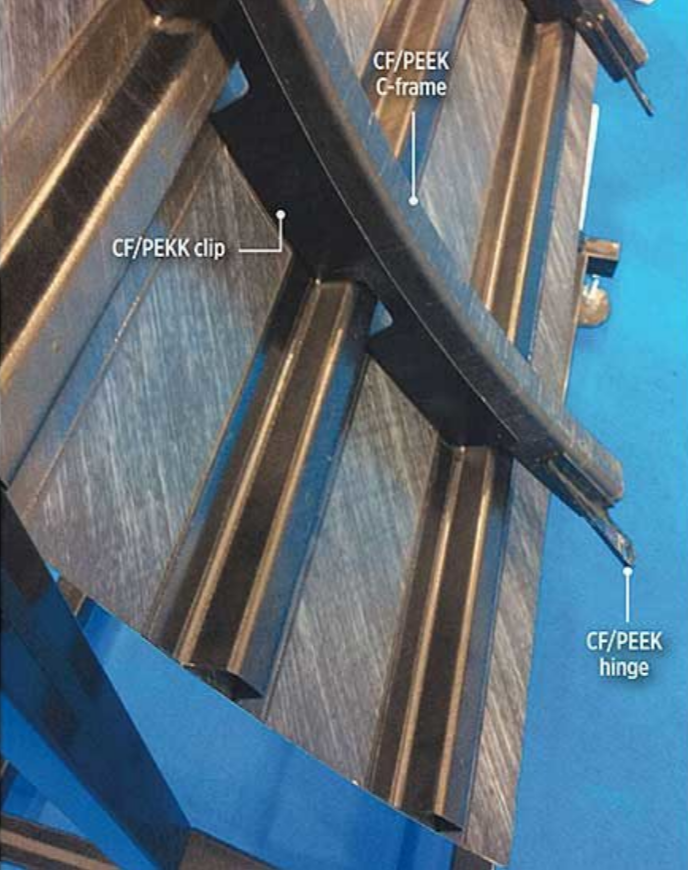

以上所有航空部件均由碳纤维增强PEEK制成。通过超声波点焊,将铰链hinges与C型框架连接。

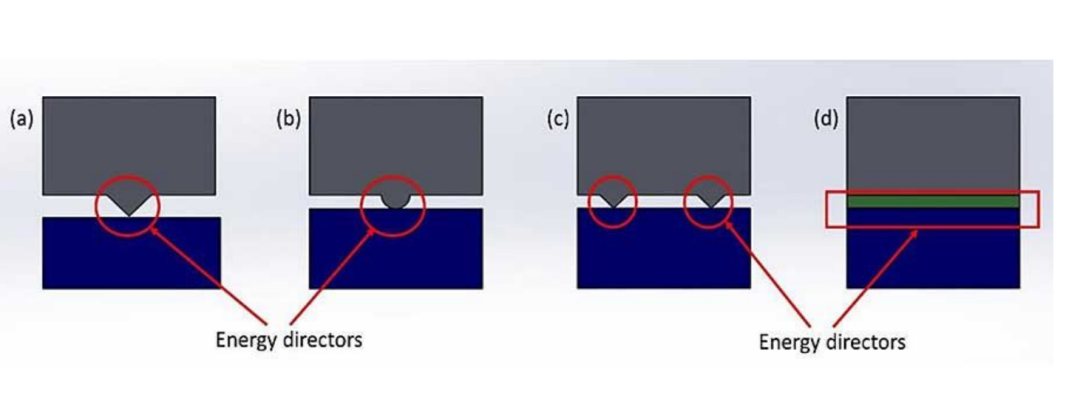

导能筋(EnergyDirector)的大小和形状会影响焊接质量。导能筋可以是半圆形、三角形或平面。由于“纯”树脂和纤维增强型复合材料之间的刚度差异,平的导能筋可以用在焊接复合材料上。

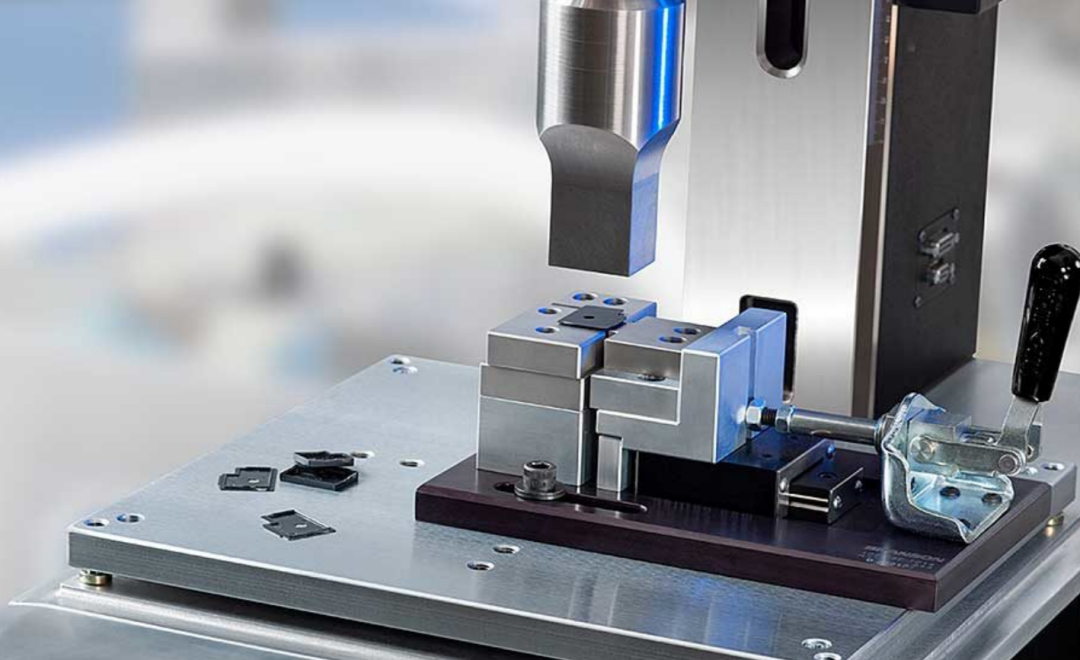

超声波焊接用来连接热塑性复合材料。

增强型复合材料通过纤维增加树脂刚度,来改善超声波传导能力,提高复合材料的可焊性。但是,过多纤维会降低接头界面处的树脂含量,从而降低焊接强度。

常见连接方法

制造大型的单一复合部件,如汽车车身或飞机机身,需要一个大型而复杂的模具,因此这个过程会非常昂贵。替代的可选方案,是通过使用各种连接技术组装一系列较小的零部件,以更低的成本制造这样复杂的部件。

最常见的连接方法最紧固件连接,例如螺丝。使用紧固件的优点:不需要表面处理,易于检查,必要时可将部件拆卸。然而,紧固件有几个缺点:零件螺丝孔引起的应力集中;增加了结构的重量;螺丝价格相对昂贵,例如复合材料飞机上紧固件占结构总成本的19% ~ 42%。

粘接是另一种选择。近年来,胶粘剂在强度、疲劳寿命和刚度方面的性能有了很大的提高。胶粘剂的主要优点是能粘接不同的材料,也提供更均匀的应力分布。另一方面,胶粘剂需要大量的时间进行表面准备和固化,而且粘接接头不能拆卸。

混合接头使用粘合剂和机械紧固件提供了两者最佳的性能,具有良好的承重能力和疲劳寿命。但是仍需要大量的劳动力和较长的连接时间。

焊接是第三种选择。热塑性塑料因其加热熔化、加压改变形状的特性,所以适合于焊接。波音公司进行的一项研究发现,焊接复合材料机翼结构所需的劳动力成本比使用螺纹紧固件少了61%。

焊接热塑性塑料的一种方法是电阻焊(Resistance Welding)。在这种方法中,将导电材料的导线或编织物放置在接合界面中。当电流通过时,电阻产生的热量熔化周围的聚合物,形成焊缝。钢丝或编织物保留在接头上,影响焊接强度。这种技术的优点是可以焊接大型和复杂的接头。缺点是导电材料增加了成本。

另一个选择是感应焊接(Induction Welding)。在这个过程中,感应线圈沿着焊缝移动。线圈在导电碳复合材料层板中产生涡流,产生的热量熔化聚合物。

超声波的优点和局限性

第三种选择是超声波焊接。这个过程有很多好处:

超声波焊接是最快的连接方法,是自动化的理想选择。

不需要填充材料。可以进行点焊和焊缝焊接。

表面损伤是最小的,因为热量是在接合界面产生,而非顶部表面。

一个干净的工艺过程,不会产生烟雾或火花。

超声波焊接也有局限性:

工艺可行性受限于结构和焊缝设计,最大零件厚度或者从表面到焊缝的距离限制在7毫米内(一些刚度较小塑料的最大厚度小于3mm)。超声波振动很难穿透较厚的零件。

具有高刚度、硬度和阻尼的材料会阻碍振动转化为热能的效率。

超声波焊接的工作原理是将机械振动传递到接头界面,因此焊接过程中会产生高频振动。由于振动循环加载,增加了零件尤其是电子元件疲劳失效的风险。

影响塑料可焊性的因素有:分子结构、熔融温度、流动性、刚度和化学组成。熔融温度与焊接所需能量成正比。熔融温度越高,焊接所需的超声波能量越多。刚度影响能量传递,坚硬的材料比柔软的材料能更好地传递振动。熔融温度、流动性和化学成份,在焊接不同聚合物时起到关键作用。比方说,如果一种材料熔融温度比另一种低,它就会熔化得早,造成粘结不良。为了达到最好的焊接效果,两种材料之间的熔融温度差不应超过22℃,并且两种材料的化学成份相容。

水分含量也会影响焊接质量。在100℃时,塑料吸收的水会蒸发,在接头界面产生多孔缺陷,降低焊接强度。脱模剂、增塑剂和抗冲击改性剂也会降低树脂传递振动的能力。

另一方面,填料可以通过提高材料刚性,来增强某些树脂传递超声波能量的能力。然而,填充物含量要限制。当使用高达20%的填料有助于传递超声振动,使用更多填料可能导致界面树脂量不足,从而降低焊接质量。

焊缝设计

超声波焊接的焊缝设计有两种:导能筋设计和剪切缝设计。导能筋是一个突起的三角或者半圆筋。可用于密封性要求低的小尺寸零件,以及公差较大的中大尺寸零件。对于剪切缝,振动传播方向平行于焊接界面,界面处的摩擦剪切力产生热量。当有较高焊接强度或高密封性要求时,使用剪切缝设计。剪切缝设计也适用于半结晶树脂的焊接。

导能筋的作用是通过尖点引导和集中超声振动,以增加接触点的粘弹性应力产生的热量。导能筋大小和形状会影响焊接质量。导能筋可以是半圆形、三角形或平面。由于"纯"聚合物和纤维增强型复合材料之间的刚度差异,扁平的导能筋也可以焊接复合材料。

在正确的工艺参数下,热塑性复合材料的焊接可以不需要导能筋,但是有导能筋总比没有导能筋要好。有研究表明:连接PA6复合材料时,对比焊接压力和振动时间参数,导能筋设计对焊接质量更加重要;当焊接碳纤维增强PEEK时,有导能筋的焊接强度要比无导能筋接头高50%。

超声波焊接参数

超声焊接质量受以下参数影响:振幅、焊接能量、焊接时间、焊接深度,焊接前、焊接中和焊接后压力,以及保压时间。

焊接质量在很大程度上取决于输入能量。输入能量由公式计算:E = F x f x A x t,其中E为输入能量(焦耳),F为焊接压力(牛顿),f为频率(赫兹),A为振幅(微米),t为时间(秒)。

有研究表明,焊接强度与总能量输入密切相关。例如对纤维增强PA6的焊接,当焊接能量从200J增加到1000J时焊接强度增加,但超过1000J时,由于在焊缝中产生气孔而降低了焊接强度。

焊接时间是另一个关键参数。例如,碳纤维增强PEEK,其焊接质量随着焊接时间增加而增加。但是,较长的焊接时间(1.1秒或更长)会在焊缝处产生裂纹和孔隙。

振幅也起着重要作用,一般塑料的熔融温度越高,需要的振幅也就越大。

热塑性塑料的焊接

常见应用大多数是用玻璃纤维增强的PP或PA。一致认为焊接时间和振幅对焊接质量影响最大。

导能筋或者剪切缝的几何形状对焊接质量也有显著影响。例如,碳纤维增强PEI的超声波焊接,焊接强度随着ED的体积增加而增加,但达到一定的体积阈值后,焊缝强度下降。

对于碳纤维增强PA66的超声波焊接。研究人员发现,4mm厚塑料面面焊接,没有导能筋,焊接时间为2.1秒,焊接压力为0.15MPa,焊接强度为5200N。

对于碳纤维增强PEEK的超声波焊接。研究人员发现,当采用0.45mm厚的扁平导能筋,焊接强度随焊接时间的增加而增加。但在最佳时间后,进一步增加焊接时间会导致较大的裂纹和孔洞,焊接强度显著降低。

“绿色”复合材料的超声波焊接。研究人员利用超声波焊接技术将竹纤维增强聚乳酸连接在一起。焊接时间为3秒,保持时间为9秒,焊接压力为0.3Mpa时,焊缝强度达到最大。

另一项研究观察了使用剪切缝设计的玻璃纤维增强PA的超声焊接。焊接时间0.6秒,焊接压力为0.4Mpa,保压时间0.55秒的情况下获得了最大的接头强度。

焊接前的零件预热可能对难以连接的塑料有帮助。例如,一项研究观察了碳纤维增强PA66的超声波焊接。研究人员发现,在焊接前预热125℃的零件在拉伸和疲劳试验中比未预热的零件表现好30%。预热降低了复合材料的分解,温度梯度明显降低。

热塑性塑料焊接到其它材料

许多研究都着眼于将热塑性复合材料焊接到其它材料上,例如热固性复合材料、铝和钢。

由于超声波焊接依赖于两种连接材料的熔化,因此热塑性和热固性复合材料之间焊接是不可行的。然而,可以将热固性复合材料焊接到热塑性薄膜上,如PEEK、PSU/PSF、PPS、PS、PEI和PVB。焊接温度是影响焊接效果的一个主要因素。焊接时必须注意防止热固性复合材料的热降解。尽可能采用短的焊接时间。

研究人员还研究了金属与热塑性塑料的超声波焊接。在这种应用中,振动是平行于零件的,而不是垂直的。例如,一项研究将铝焊接到纯ABS上,剪切强度达到2.3Mpa